Ethos

Revista científica venezolana

ISSN: 2739-0276 / ISSN-E: 2739-0284

Licencia Creative Commons (BY-NC-SA)

Universidad Alonso de Ojeda, Zulia, Venezuela

https://revistaethos.uniojeda.edu.ve/index.php/RevistaEthos/

Vol. 14, 2023, 66-81.

Recibido: 2022/10/15 | Aceptado: 2022/11/05

Sistema de gestión del mantenimiento para los equipos de la empresa Torfrecol, r.s.

Maintenance management system for the equipment of the company Torfrecol, r.s.

Pérez, Oberto*

Correo: oberto_perezz@hotmail.com

Orcid: https://orcid.org/0009-0007-4053-4700

Cárdenas, Fanny**

Correo: cardenasfannyj@gmail.com

Orcid: https://orcid.org/0009-0008-9000-4094

Cova, Lisbeth***

Correo: lisbethcova@gmail.com

Orcid: https://orcid.org/0009-0009-2438-4727

Universidad Nacional Experimental Rafael María Baralt.

Cabimas, Venezuela

DOI: https://doi.org/10.5281/zenodo.14276484

Resumen

El presente estudio está relacionado con la organización del sistema de gestión del mantenimiento del equipamiento electromecánico de la Cooperativa Torfrecol r.s. para prolongar la vida útil de los equipos con seguridad y garantía en su funcionamiento. A partir del estudio realizado se diagnóstica y evalúa la gestión de mantenimiento aplicando el análisis por criticidad y el modo y efecto de fallas, lo que permite establecer los objetivos, lineamientos y política en los ciclos de mantenimiento en las maquinas herramientas de la Cooperativa Torfrecol r.s. Se utiliza una base de datos en Microsof Access, que permite llevar a cabo el control del mantenimiento de los equipos.

Palabras clave: Gestión del mantenimiento, criticidad, seguridad.

Abstract

The present study is related to the organization of the maintenance management system of the electromechanical equipment of the Torfrecol r.s Cooperative to prolong the useful life of the equipment with safety and guarantee in its operation. Based on the study carried out, maintenance management is diagnosed and evaluated by applying criticality and failure mode and effect analysis, which allows establishing the objectives, guidelines and policy in the maintenance cycles in the machine tools of the Torfrecol r.s. Cooperative. A Microsoft Access database is used, which allows monitoring of equipment maintenance.

Keywords: Maintenance management, criticality, security.

Introducción

Actualmente en el mundo toda empresa de producción, servicio o mantenimiento, ha establecido como política, la optimización de sus procesos productivos, lo que hace necesario la innovación de los recursos de trabajo (equipos, materiales, repuestos y personal técnico). También es imperioso analizar los problemas que surgen en el funcionamiento de los equipos y el rendimiento de las habilidades de las personas; con el fin de garantizar la confiabilidad operacional, manteniendo los niveles de producción de acuerdo a las necesidades o fines establecidos por cada empresa.

De lo anterior radica la necesidad de optimizar el funcionamiento de los equipos, para conseguir una solución efectiva para la toma de decisiones que generen un alto impacto en las metas de producción, calidad de productos, costos de operación y mantenimiento. Es por ello que se hace necesario que los equipos funcionen de forma óptima a través de la evaluación de los sistemas y equipos críticos para el proceso productivo. Además del mantenimiento de los recursos de trabajo que permita cumplir sus objetivos basándose en una política de calidad total, donde juegue un papel importante el mantenimiento del equipo requeridos, para la producción, buscando la mayor eficiencia en todos sus parámetros de funcionamiento efectivo.

El presente trabajo consiste en aplicación de un análisis de criticidad a equipos de arranque de virutas de la Cooperativa Torfrecol, r.s. a fin de garantizar el funcionamiento educado y las excelentes condiciones, evitando en lo posible, los accidentes y fallos en los procesos. Además, uno de los objetivos de la investigación, es corregir fallas en equipos, mediante la metodología de análisis de modo y efectos de falla. Las herramientas de análisis de criticidad y modo y efecto de falla equipos requieren del conocimiento de los conceptos que se exponen a continuación.

1. Fundamentos teóricos

1.1. Generalidades del mantenimiento de las máquinas de arranque de virutas

Mantenimiento

El mantenimiento es el conjunto de acciones necesarias para mantener un equipo o sistema en estado operativo, realizando las actividades para las cuales fue concebido. La importancia del mantenimiento es conservar todos los bienes involucrados de forma directa o indirecta con el sistema en el mejor estado de funcionamiento, y así garantizar la mejor calidad de producción, las mejores condiciones de seguridad laboral, el mínimo costo. (Montilla, 2019)

La tarea del mantenimiento es mejorar la confiabilidad del sistema de producción mediante la ejecución de actividades que van desde la planificación, organización, control e implementación de métodos de mantenimiento de activos, y su función se extiende más allá de las reparaciones de un determinado equipo. (Herrera et al, 2019)

De acuerdo con las normas COVENIN 3049-93 el objetivo del mantenimiento es mantener un Sistema Productivo en forma adecuada de manera que pueda cumplir su misión, para lograr una producción esperada en empresas de producción y una calidad de servicios exigida, en empresas de servicio, a un costo global mínimo.

De igual manera, según (Pérez, 2021) el mantenimiento está relacionado al conjunto de actuaciones que deben realizar las personas responsables de esta área, con el objetivo de garantizar que los equipos, componentes e instalaciones que intervienen en un proceso productivo se encuentren en las condiciones operativas necesarias para el desempeño de sus labores.

Estas actuaciones están caracterizadas por poseer una mezcla de conocimientos, experiencia, habilidades y trabajo en equipo para realizar un buen trabajo administrativo de las labores y mantener un equipo en buen estado operativo, coordinándolo con otras unidades estructurales y otras partes de la organización, cumpliendo así con los indicadores de gestión o desempeño fijados por cada organización para el logro de sus objetivos.

Duffaa (2002) plantea que la filosofía del mantenimiento es esencialmente la de tener un nivel mínimo de personal de mantenimiento que permita la optimización de la producción y disponibilidad de los equipos sin que se comprometa la seguridad de dicho personal.

1.2. Análisis de criticidad

El análisis de criticidad es una metodología que permite establecer la jerarquía o prioridades de procesos, sistemas y equipos, creando una estructura que facilita la toma de decisiones acertadas y efectivas, direccionando el esfuerzo y los recursos en áreas donde sea más importante y necesario mejorar la confiabilidad operacional, basado en la realidad actual. (González et al., 2023)

El mejoramiento de la confiabilidad operacional de cualquier instalación o de sus sistemas y componente, está asociado con cuatro aspectos fundamentales: confiabilidad humana, confiabilidad del proceso, confiabilidad del diseño y la confiabilidad del mantenimiento.

Según Daquinta et al. (2018), en este análisis se busca hacer una evaluación del riesgo asociado a cada sistema/subsistema de la planta/proceso. Esto permitirá establecer el orden de implementación o dimensionar el riesgo que permite establecer jerarquías o prioridades en las instalaciones. La ejecución de este paso es crucial y su no ejecución o estimación, por experiencia ha sido la causa de muchas implantaciones fracasadas.

Para realizar un análisis de criticidad se debe definir un alcance y propósito para el mismo, establecer los criterios de evaluación y seleccionar un método de evaluación para jerarquizar la selección de los sistemas a objeto del análisis.

Principal aspecto teórico para realizar un análisis de criticidad

Para Vargas et al. (2018, p. 94) el análisis de criticidad “es una herramienta de priorización bastante sencilla que genera resultados semicuantitativos, basados en la teoría de riesgo, que tiene en cuenta aspectos, económicos, técnicos, de inspección, personal, materiales y disponibilidad de planta”. Los criterios a tomar en cuenta para la elaboración del análisis son los siguientes: frecuencia anual, costos de reparación, impacto en producción, seguridad e impacto ambiental. Tomando en consideración los aspectos antes mencionados, los pasos a seguir en el estudio de criticidad de una planta de cualquier naturaleza son la identificación de los sistemas a estudiar, selección del personal a entrevistar, informar al personal sobre la importancia del estudio, recolección de datos, verificación y análisis de datos e implementación de resultados.

El objetivo de un análisis de criticidad es establecer un método que sirva de instrumento de ayuda en la determinación de la jerarquía de procesos, sistemas y equipos de una planta compleja, permitiendo subdividir los elementos en secciones que puedan ser manejadas de manera controlada y auditable.

Emprender un análisis de criticidad tiene su máxima aplicabilidad cuando se han identificado al menos una de las siguientes necesidades: Fijar prioridades en sistemas complejos, Administrar recursos escasos, crear valor, determinar impacto en el negocio, aplicar metodologías de confiabilidad operacional.

1.3. Caracterización del modo y efecto de fallas

El análisis de modos, efectos de fallas, es una herramienta de análisis sistemático que permite describir el comportamiento de un sistema. En el análisis se listan, para cada equipo, los posibles modos de fallas, sus efectos y nivel crítico que estas fallas tendrán en el sistema en su conjunto. Las causas de fallas pueden incluirse también. Para Fernández (2020),

los objetivos de este análisis son: reconocer y evaluar los modos de fallas potenciales y las causas asociadas con el diseño y fabricación de un producto, determinar los efectos de las fallas potenciales en el desempeño del sistema; identificar las acciones que podrían minimizar o reducir la oportunidad de que ocurra la falla potencial; analizar la confiabilidad del sistema y documentar el proceso. (p 124)

En este mismo orden, Cedeño et al. (2022, p 56) afirma que, “al momento de describir una falla, esta debería contener detalles suficientes para que sea posible seleccionar una estrategia apropiada para el manejo de fallas” y poder determinar la posterior selección de tareas de mantenimiento. El análisis establece un orden de importancia para cada modo y causa de falla. Su aplicación permite observar en detalle las causas de falla y establece de inmediato las estrategias de mantenimiento para cada causa de falla.

La ventaja de este proceso, es la capacidad que aporta para considerar las posibilidades de fallas, tanto las que han ocurrido como aquellas que no se han presentado en la práctica, pero que pudieran ocurrir; para así poder establecer medidas preventivas y de gerencia políticas efectivas que eviten o mitiguen las consecuencias de las fallas. Un AMEF funcional se basa en la estructura funcional del sistema en lugar de los componentes físicos que lo componen, permitiendo generar las tareas de mantenimiento necesarias para reducir las consecuencias de las fallas.

Para la norma Covenin venezolana 3049-93 una falla es un evento no previsible, inherente a los sistemas productivos que impide que esto cumpla funciones bajo condiciones establecidas o que no las cumplan (Covenin 3049-93).

2. Métodos

Una de las etapas que se debe cumplir para elaborar y poner en acción un plan de mantenimiento preventivo es codificar los equipos de una empresa. En la tabla 1 se presenta el inventario de máquinas herramientas con arranque de virutas los cuales se encuentran operativos y a los cuales se les realizara el estudio de análisis y efectos de falla (AMEF) y el análisis de criticidad.

Tabla 1. Inventario de equipos

2.1. Información requerida para la elaboración del análisis de criticidad

La condición ideal sería disponer de datos estadísticos de los sistemas a evaluar que sean bien precisos, lo cual permitiría cálculos exactos y absolutos. Sin embargo, desde el punto de vista práctico, dado que pocas veces se dispone de una data histórica de excelente calidad, el análisis de criticidad permite trabajar en rangos, es decir, establecer cuál sería la condición más favorable, así como la condición menos favorable de cada uno de los criterios a evaluar. La información requerida para el análisis siempre estará referida con la frecuencia de fallas y sus consecuencias.

De acuerdo a Nobsoa (2018), desde el punto de vista matemático, la criticidad se puede expresar como:

Criticidad = Frecuencia x Consecuencia (ecuación 1)

Donde:

Consecuencia = (Impacto Operacional x Flexibilidad Operacional) + Costo Mantenimiento + Impacto Seguridad y Medio Ambiente.

Para la selección del método de evaluación se toman criterios de ingeniería, factores de ponderación y cuantificación. Para la aplicación de un procedimiento definido se trata de cumplir con la guía de aplicación que se haya diseñado. Por último, la lista jerarquizada es el producto que se obtiene del análisis.

2.2. Procedimiento para realizar el AMEF

Una lista de los modos de fallas (abierto, cerrado, fugando, ruptura) debe generarse y aplicarse a los distintos componentes del sistema. Los efectos de los modos de fallas son determinados por las respuestas del sistema a las fallas. Los modos y efectos de las fallas son tabulados raramente por las consecuencias analizadas.

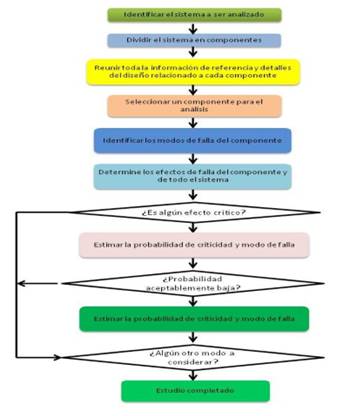

A continuación, se presentan los pasos para llevar a cabo el AMEF en la presente investigación.

1. Identificar y listar todos los elementos del equipo (de proceso y de control) dentro de una sección del proceso en la planta.

2. Definir el funcionamiento de cada elemento del equipo.

3. Definir las fallas posibles del equipo o del componente.

4. Definir las consecuencias de las fallas definidas en el paso Nº 3.

5. Establecer si las fallas definidas en (3) y las consecuencias definidas en (4) afectan a otros elementos del equipo aparte del que se esté considerando. En caso afirmativo debe trasladarse la parte del análisis correspondiente al elemento receptor de la influencia, para determinar consecuencias sobre el mismo.

6. Discernir y recomendar medidas preventivas, viables que eviten las fallas definidas en (3), que sean significativos a efectos de seguridad.

7. Registro escrito (informe del análisis).

8. Repetir del 1 al 7 para todas las secciones de los procesos.

|

Figura 1. Procedimiento para llevar a cabo el estudio AMEF de las maquinas herramientas.

La figura 1 muestra el diagrama a seguir para establecer el mantenimiento por falla y el mantenimiento por criticidad en las maquinas herramientas. La figura muestra el procedimiento para llevar a cabo el estudio AMEF de las maquinas herramientas con arranque de virutas. Se seleccionó este tipo de mantenimiento ya que el mismo tiene aplicación en distintas etapas de un proyecto, las cuales corresponden a la de ingeniería básica, ingeniería de detalles, arranque y operación. En general, puede ser usado durante la fase del diseño, cuando se hacen modificaciones o en cualquier momento durante la vida de una planta o equipo.

3. Resultados

3.1. Análisis de los resultados

Análisis del mantenimiento por criticidad

Al tener plenamente establecido cuales eran los sistemas más críticos, se pudo establecer de una manera más eficiente la priorización de los programas y planes de mantenimiento, inclusive permitirá establecer la prioridad para la programación y ejecución de órdenes de trabajo.

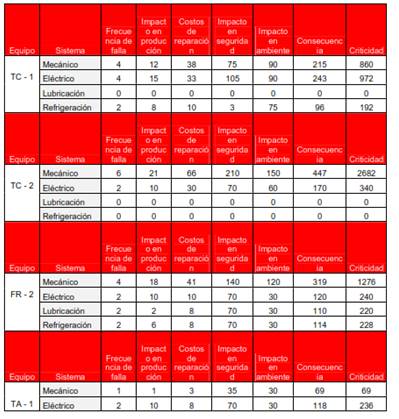

A continuación, se presenta la criticidad de las fallas de los componentes de los equipos, en la tabla 2 se presenta la jerarquización de los resultados del análisis de criticidad de los tornos TC-1, TC-2, la fresadora FR-1y el taladro TA-1.

Tabla 2. Jerarquización de los resultados de la criticidad de los equipos de la empresa.

En la tabla 2 se recogen algunos de los parámetros considerado para el análisis de criticidad, el estudio de criticidad de estos parámetros de los equipos facilitó y permitió la implantación del procedimiento del mantenimiento, así como el programa de inspección, dado que la lista jerarquizada indica donde vale la pena realizar inspecciones y ayuda en los criterios de selección de los intervalos y tipo de inspección requerida para el equipo, con un procedimiento de mantenimiento serán los propios trabajadores quienes resuelven los problemas.

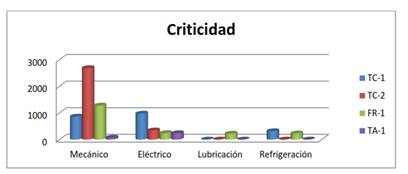

Se puede apreciar en el grafico 1, que las fallas más notables en el torno TC-01 se presentan en el sistema eléctrico. También se aprecia que en el torno TC-02 la mayor frecuencia de fallas ocurre en el sistema mecánico. Para la fresadora se tiene que la mayor frecuencia de fallas se encuentra en el sistema mecánico y para el taladro se tiene la mayor falla en el sistema eléctrico.

Grafico 1. Análisis de la criticidad para los equipos de la Cooperativa Torfrecol r.s.

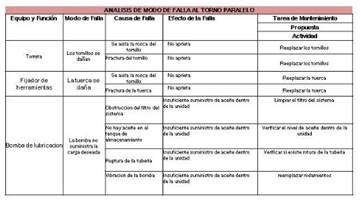

Análisis del mantenimiento por AMEF

El AMEF se utilizó como herramienta para la identificación de las fallas potenciales de los equipos con el propósito de eliminarlas o de minimizar el riesgo asociado a las mismas. Es evidente la gran importancia y el alcance de los beneficios que proporciona el Análisis de Modo y Efectos de Falla Potencial como una herramienta para examinar todas las formas en que un componente de los equipos pueda fallar; además se hizo una revisión de la acción que se debe tomar para minimizar la probabilidad de falla o el efecto de la misma.

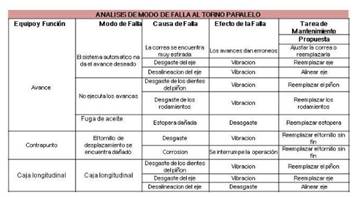

En la tabla 3 se muestra parte del análisis de modo y efecto de falla para los tornos de la empresa Torfrecol, r.s.

Tabla 3. Análisis de modo y efecto de falla para los tornos.

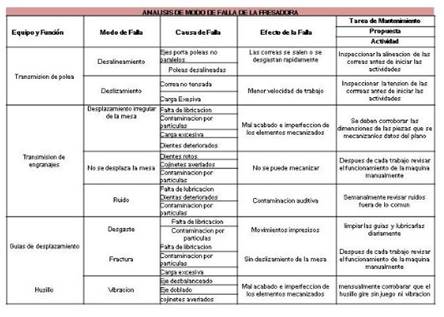

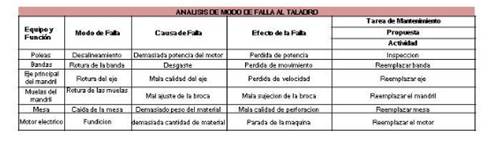

En las tablas 4 y 5 se muestran el análisis de modo y efecto de falla para lo fresadora y taladro de la empresa Torfrecol r.s.

Tabla 4. Análisis de modo y efecto de falla para la fresadora.

Tabla 5. Análisis de modo y efecto de falla para el taladro.

3.2. Herramienta para la ejecución del Plan de Mantenimiento.

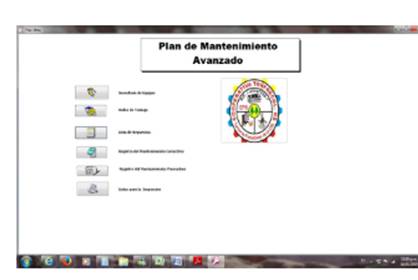

El plan de mantenimiento permite la administración de los recursos de mantenimiento tales como: materiales o repuestos, mano de obra. En este sistema operativo se encuentran las órdenes de trabajo y listas de inspección de equipos. Este programa permite el acceso a cada uno de los formatos elaborados, consta de los inventarios de equipos, ordenes de trabajo, lista de repuestos y el registro de mantenimiento correctivo y preventivo. En la figura 2, se muestra el menú principal del programa.

|

Figura 2. Menú Principal del Programa

Conclusiones

El inventario actualizado de máquinas herramientas de la empresa se constituye en la base fundamental para la implementación de un plan de mantenimiento ya que por medio de este documento se tiene un acceso rápido a características propias de cada máquina como: tipo de máquina, modelo y códigos.

En los resultados de análisis de criticidad se evidencio que los sistemas con mayores problemas de afectar las condiciones de los equipos es el sistema mecánico y eléctrico los cuales según la evaluación realizada son los que se encuentran en condiciones de mayor criticidad, por lo tanto, fue indispensable establecer las acciones de mantenimiento preventivo para estos sistemas.

Con la elaboración del AMEF desarrollado en la investigación, se analizaron las funciones de las unidades, se identificaron todas las fallas funcionales de los sistemas, se detectaron los modos de fallas y las posibles causas y efectos de las mismas, con la finalidad de prevenirlas posibles averías, a partir de la selección adecuada de las actividades de mantenimiento.

Con la implementación del plan de mantenimiento preventivo se busca mejorar la efectividad de los equipos, a fin de disminuir las horas de parada no programadas, elevar la productividad y minimizar los costos asociados al mantenimiento que impactarían significativamente en la producción, seguridad y ambiente.

Bibliografía

Cedeño, J. y Macías, M. (2022). Análisis de Modo y Efecto de Fallas en el Grupo Electrógeno del Generador Perkins 33t, Instituto Tecnológico Superior Luis Arboleda Martínez (Manta). Revista Científica INGENIAR: Ingeniería, Tecnología e Investigación. ISSN: 2737-6249., 5(10 Ed. esp.), 51-64.

Daquinta, A. y Pérez, C. (2018) Metodología de Análisis de criticidad integral de las cosechadoras de caña de azúcar CASE IH. Revista Ingeniería Agrícola, vol. 8, no 2, p. 55-61. Universidad de Ciego de Ávila Máximo Gómez Báez, Ciego de Ávila, Cuba.

Duffaa, Raouf y Dixon. (2002). Sistemas de Mantenimiento Planeación y Control. Editorial Limusa Willey S.A.

Fernández, M., García, J., Carmenate, Y., Zumalacárregui, L. y Mora, Y. (2020). Aplicación del análisis modal de fallas y efectos al proceso de encapsulado del Palmex. Revista CENIC Ciencias Biológicas, vol.51, no 2, 121-131. La Habana, Cuba. Editorial CENIC.

Gonzales, J. y Ávila, E. (2023) Análisis de criticidad para el mantenimiento en equipos de soldadura en una Universidad Mexicana. Revista Ingeniería Industrial. Actualidad y Nuevas Tendencias. Universidad de Carabobo. Venezuela.

Herrera, G., Morán, L., Gallardo, J. y Silva, A. (2020). Gestión del mantenimiento y la industria 4.0. Revista de Ingeniería Innovativa. VOL IV, N0 15. Cusco, Perú, Revista trimestral editada por ECORFAN.

Montilla, C. (2019). Mantenimiento Industrial y su Administración. Colombia. Editorial Universidad Tecnológica de Pereira.

Nobsa, D., y Benítez, S. (2018). Herramienta Excel para la gestión de mantenimiento preventivo. Revista Matices Tecnológicos, vol 10, p 26-31. San Gil, Santander. Colombia. Editada por UNISANGIL.

Norma COVENIN 3049 (1993) Mantenimiento. Definiciones. Comité técnico de normalización CT-3: CONSTRUCCIÓN, en su reunión 124 fecha 01-12-1993.

Pérez, A. (2021). Conceptos generales en la gestión del mantenimiento industrial. Colombia. Universidad Santo Tomás. Ediciones USTA.

Vargas, L., Mejía, S. y Vásquez, C. (2018). Metodología para diagnosticar fallas localizadas en equipos de una línea de producción de carbón activado. Revista Ingeniare, vol. 14, no 24. Barranquilla. Colombia. Universidad Libre-Barranquilla.

* MSc. en Electromecánica. Ingeniero en mantenimiento mecánico.

**MSc. en Docencia para la Educación Superior. Lcda. en Administración.

**MSc. en Docencia para la Educación Superior. Ingeniera en mantenimiento mecánico.

Nota: los autores declaran no tener situaciones que representen conflicto de interés real, potencial o evidente, de carácter académico, financiero, intelectual o con derechos de propiedad intelectual relacionados con el contenido del manuscrito del proyecto previamente identificado, en relación con su publicación. De igual manera, declaran que el trabajo es original, no ha sido publicado parcial ni totalmente en otro medio de difusión, no se utilizaron ideas, formulaciones, citas o ilustraciones diversas, extraídas de distintas fuentes, sin mencionar de forma clara y estricta su origen y sin ser referenciadas debidamente en la bibliografía correspondiente.